航空核心件无损 “镜像”:Plastiform 模印赋能利勃海尔精准测量

一、从航空巨头的实践说起:无损检测的现实困境

在航空航天、精密仪器和高端制造领域,关键零部件的内部几何精度与表面状态直接关乎系统安全与寿命。然而,传统检测手段常面临两难:

- 拆卸检测?成本高昂、周期长,且可能引入二次损伤;

- 直接接触测量?探头难以进入深孔、内螺纹或异形腔体,甚至划伤高价值工件。

利勃海尔航空航天(Liebherr Aerospace)也曾受困于此。直到他们引入Plastiform高精度复制胶泥——一种基于先进聚合物材料的无损复型解决方案。正如利勃海尔官方反馈:“Plastiform的产品使我们能够在飞机部件上执行高质量的无损检测,为客户节省了大量时间和生产成本。”

这一案例并非孤例,而是开启了一种全新的质量控制思路:不把仪器送进零件,而是把零件的“镜像”带出来。

二、技术核心:微米级复型,源于材料科学的巧思

Plastiform并非电子设备,而是一种快速固化、高保真度的复合聚合物胶泥。其核心价值在于:

✅ 0.001 µm级表面纹理复制能力——可精准还原微观加工痕迹、裂纹或磨损特征;

✅ 固化后近零收缩(线性收缩率≤0.05%)——确保复制品尺寸高度稳定,满足计量级精度要求;

✅ 完全无损操作——无需加热、钻孔或化学腐蚀,对原始零件零干预;

✅ 10分钟内完成复型——大幅缩短检测周期,支持产线高频抽检;

✅ 单次成本低——经济高效,适用于科研验证与批量质检双重场景。

这种“以柔克刚”的材料策略,巧妙绕开了传统检测的技术瓶颈。

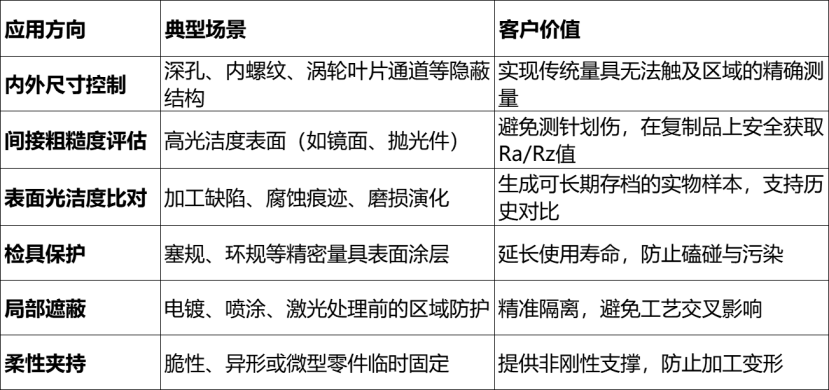

三、六大核心应用场景,构建系统化检测生态

Plastiform的应用早已超越单一复型功能,形成覆盖多环节的技术闭环:

Plastiform凭借其强大的应用场景实力,为众多行业提供了高效无损检测方案:

• 航空航天:用于发动机叶片、燃油喷嘴等关键部件的高精度无损检测,替代成本高昂的破坏性抽查。

• 汽车制造:快速控制发动机缸体、变速箱齿轮的尺寸与磨损,大幅提升在线质检效率。

• 精密模具:为昂贵的注塑、压铸模具进行内腔尺寸与磨损检查,实现预防性维护。

• 医疗设备:安全评估人工关节、手术器械的表面光洁度,确保最高质量标准。

四、不止于工具,更是检测思维的升级

Plastiform的价值,不仅在于其材料性能,更在于它重新定义了“可测量”的边界。

它将复杂、耗时的检测、三维信息采集转化为可触摸、可测量、可共享的物理副本,打通了设计—制造—检测—存档的数据链路。

对于追求高可靠性、高效率与高一致性的科研机构与先进制造企业而言,Plastiform不是替代传统设备,而是补齐最后一块拼图——让那些“看不见的角落”,也能被精准看见。